In den bisherigen Teilen unserer Blogreihe über das Rührreibschweißen an Stahl haben wir die Technik (Teil 1), die wirtschaftliche Bedeutung des FSV-Fügeverfahren (Teil 2), den aktuellen Stand der Forschung (Teil 3) sowie die Zielsetzung bei keramischen Werkzeugen aufgezeigt (Teil 4). Mit einem konkreten Beispiel aus dem Schiffsbau, das zeigt, wie ressourcensparend, umweltfreundlich und kostenreduzierend der Einsatz von Rührreibschweißen an Stahl ist, möchten wir unsere Reihe nun abschließen.

Hohes Einsparpotenzial: Das FSW-Fügeverfahren

Beim Bau des größten Passagierschiffes der Welt, der „Allure of the Seas“, wurden über 2,4 km Schweißnähte gesetzt und über 1.000 Tonnen an Zusatzwerkstoffen verbraucht. Dabei kam im Produktionsprozess sowohl manuelles als auch automatisiertes Schweißen zum Einsatz. Klar ist: Nicht alle Schweißnähte wären mit Rührreibschweißen möglich gewesen. Klar ist aber auch: Hätten nur Teile der Handschweißungen und des automatischen Schweißens durch das Fügeverfahren ersetzt werden können, wäre der Effekt bereits sehr groß gewesen.

Am konkreten Beispiel bedeutet das: Die Herstellung einer 1 km langen Schweißnaht mit FSW könnte 400 bis 500 Tonnen an Zusatzwerkstoffen einsparen. Ein weiterer Vorteil liegt in der einfacheren Schweißnahtvorbereitung, die sich energie- und damit kostensparend auswirkt.

Mit FSW weniger Energieverbrauch und Schadstoffe

Apropos Energieverbrauch: Bei allen Lichtbogenschweißverfahren wird im Schweißprozess ein Lichtbogen generiert – und damit elektrische Energie verbraucht. Dieser Lichtbogen schmilzt Stahl und Zusatzwerkstoff, wodurch die Schweißnaht entsteht. Je nach Verfahren entstehen dabei mehr oder weniger Schadstoffe. Doch nicht nur das: Aufgrund der eingebrachten Wärme kann es zu großen Verzügen kommen, die wiederum hochenergetisch beseitig werden müssen. Für die Schweißverfahren, außer E-Hand, kommen zusätzlich Schutzgase hinzu.

Rein wirtschaftlich ist der Verbrauch an Elektroenergie, Zusatzwerkstoffen und Gasen sehr hoch. Zusätzlich müssen auch Transportkosten berücksichtigt werden – ebenso wie alle möglichen Arten von schädlichen Gasen sowie Sondermüll in Form von Schlacken und Stäuben. Ebenfalls nicht außer Achtgelassen werden dürfen die Abgase, die zum Beispiel beim Transport von Schutzgasen und Zusatzwerkstoffen in großem Umfang entstehen. Mit Filtertechnik und Elektromobilität kann man dem allem bis zu einem gewissen Grad entgegenwirken. Doch diese Maßnahmen sind sehr kostenintensiv und schlagen sich auf dem Endpreis eines Schiffes nieder.

Mit Rührreibschweißen zum rundum grünen Schiff

In der Schifffahrt wird sehr gerne vom „Grünen Schiff“ gesprochen, was sich aber lediglich auf den Anrieb bezieht. Dabei ließen sich mit FSW schon beim Bau wertvolle Ressourcen sparen. Mit anderen Worten: Ein rundum grünes Schiff vom Bau bis zum Betrieb ist möglich – dank des sinnvollen Einsetzens des Rührreibschweißverfahrens an Stahl mit keramischen Werkzeugen.

2025 (3)

2024 (3)

2023 (4)

2022 (3)

- 22.07.2022 Digitale Radiographie

2021 (11)

- 17.11.2021 UKCA

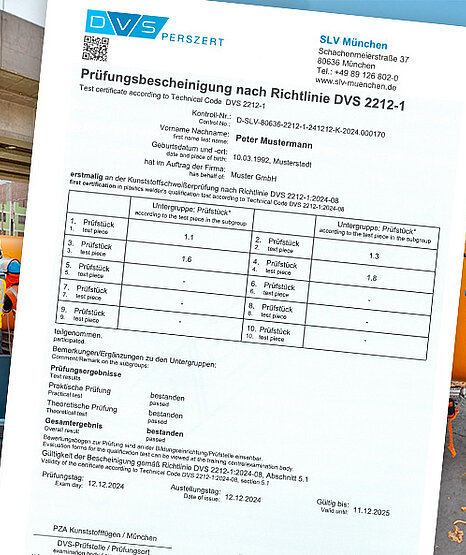

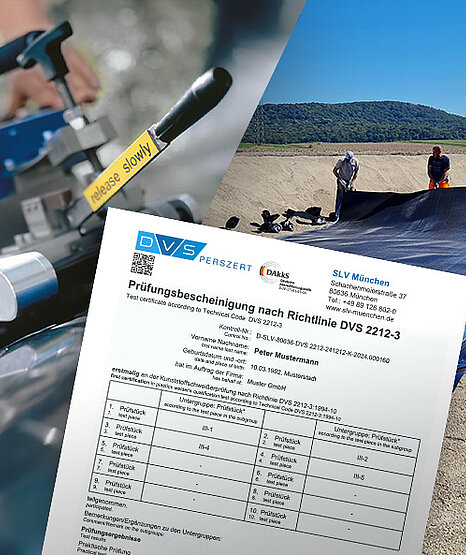

- 01.11.2021 SCHWEISSZERTIFIKAT

- 12.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 2

- 02.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 1

- 19.04.2021 WASSERSTRAHLSCHNEIDEN

- 21.01.2021 AKTIVER KORROSIONSSCHUTZ

2020 (9)

2019 (3)

2018 (24)

- 31.10.2018 WELCHE VORTEILE BIETET MIR DIE ZFP-AUSBILDUNG BEI DER GSI SLV?

- 24.10.2018 VOM SCHWEISSFACHMANN ZUM SCHWEISSTECHNIKER AUFSTEIGEN – SO GEHT'S!

- 17.10.2018 MIKROFÜGEN: DEFINITION, VORTEILE UND ANWENDUNGSBEREICHE

- 03.10.2018 DIN SPEC – QUALIFIZIERUNG VON SCHWEISSERN FÜR DAS MANUELLE AUFTRAGSSCHWEISSEN

- 26.09.2018 EINFÜHRUNGSLEHRGANG ZUM SCHWEISSKONSTRUKTEUR

- 19.09.2018 DER WEG ZUM GEPRÜFTEN TAUCHER - DIE AUSBILDUNG

- 12.09.2018 SCHWEISSEN IM AUTOMOTIV-SEKTOR

- 05.09.2018 OBERBAUSCHWEISSEN

- 25.07.2018 KOMMUNIKATION IN DER SCHWEISSTECHNIK

- 09.05.2018 SCHWEISSTECHNIK UNTER WASSER

- 02.05.2018 DIN EN 1090 – FERTIGUNG VON STAHLBAUTEN

- 25.04.2018 CORPORATE LEARNING

- 18.04.2018 SCHWEIßEN VS. LÖTEN – DIE WICHTIGSTEN UNTERSCHIEDE

- 04.04.2018 SAP-ZUSATZAUSBILDUNG

- 28.03.2018 MESSE SCHWEIßEN UND SCHNEIDEN 2017

Vorheriger Post

Vorheriger Post